介绍一下钼和钼合金中厚板、薄板、带材和箔材

[ 信息发布:本站 | 发布时间:2023-10-07 | 浏览:607 ]

1. 范围

本标准适用于如下的非合金钼和钼合金中厚板、薄板、带材和箔材:

钼360——非合金真空电弧铸造钼。

钼361——非合金粉末冶金钼。

钼合金363——真空电弧铸造钼-0.5%钛-0.1%锆(TZM)合金。

钼合金364——粉末冶金钼-0.5%钛-0.1%锆(TZM)合金。

钼365——非合金真空电弧铸造钼,低碳。

钼366——真空电弧铸造钼-30%钨合金

1 2 以英寸-磅单位制规定的值应看作是标准值。

2. 本标准的术语说明

中厚板材——厚度大于等于3/16英寸的产品。

薄板——厚度小于等于0.187英寸(4.75毫米)、厚度为0.005英寸(0.13毫米)

的产品。

带材——厚度小于等于0.187英寸(4.75毫米)和宽度小于5英寸(127毫米)的产品。

箔材——厚度小于0.005英寸(0.13毫米)的产品。

3. 材料和制造

本标准包括钼轧制产品应使用在主要黑色和有色金属厂常用的挤压、锻造或轧制设备进行制造。钼360和365以及钼合金363和366的金属锭采用适宜于活性金属和高熔点金属的真空电弧炉内熔炼;而对于钼361和钼364,则采用粉末冶金方法进行固结。

4.. 化学成分

用以制成本标准成品的钼和钼合金锭和方坯应符合表1中规定的化学成分的要求。

验证分析

验证分析是由需方或厂方对加工成轧制产品的金属进行的分析,其目的是验证炉次或批量的化学成分或测定一炉次或一批量内的化学成分变化。

验证分析的容限不应扩大规定的熔炼分析要求,但在测定化学成分中应考虑各实验室之间的偏差。

厂方不应把超出表1中按不同牌号规定的元素值的材料发运出,但氧和氮除外,这些元素的百分率含量可因制造方法而异。

验证分析的值应按照表2中的规定。

5.. 机械性能

按照本标准提供的材料应符合表1中规定的机械性能要求,试验应垂直于后加工方向进行,试验温度在65℉和85℉(18℃和29℃)之间。

表1 机械性能要求

|

材料 类型 |

状 态A |

厚度 英寸 (毫米) |

抗拉强度B, 千磅/英寸2 (兆帕) |

屈服强度0.2%残余变形, ,千磅/英寸2(毫米) |

伸长率 ,%(2英寸或50毫米) |

弯曲半径 |

|

360,361 365 |

SR |

≤0.001(0.025) |

115(795) |

95(655) |

1 |

… |

|

≥0.001~0.002(0.025~0.05) |

115(795) |

95(655) |

2 |

… |

||

|

≥0.002~0.003(0.05~0.075) |

115(795) |

95(655) |

3 |

… |

||

|

≥0.003~0.004(0.075~0.1) |

115(795) |

95(655) |

4 |

… |

||

|

0.005~0.010(0.13~0.25) |

110(760) |

90(620) |

5 |

2tC |

||

|

≥0.010~0.020(0.25~0.5) |

110(760) |

90(620) |

6 |

2t |

||

|

≥0.020~0.060(0.5~1.5) |

105(725) |

85(585) |

10 |

2t |

||

|

≥0.060~0.100(1.5~2.5) |

100(690) |

80(550) |

14 |

2t |

||

|

≥0.100~0.187(2.5~4.75) |

100(690) |

80(550) |

18 |

2t |

||

|

3/16~1/2(4.75~12.7) |

100(690) |

80(550) |

10 |

… |

||

|

≥1/2~1(12.7~25.4) |

95(655) |

80(550) |

2D |

… |

||

|

≥1~11/2(25.4~38) |

95(655) |

80(550) |

1D |

… |

||

|

363,364 |

SR |

0.010~0.025(0.25~0.635) |

120(830) |

100(690) |

6 |

2t |

|

≥0.025~0.060(0.635~1.5) |

120(830) |

100(690) |

7 |

2t |

||

|

≥0.060~0.090(1.5~2.3) |

120(830) |

100(690) |

9 |

… |

||

|

≥0.090~0.187(2.3~4.75) |

120(830) |

100(690) |

10 |

… |

||

|

3/16~1/2(4.75~12.7) |

120(830) |

100(690) |

10 |

… |

||

|

≥1/2~1(12.7~25.4) |

110(760) |

95(655) |

10 |

… |

||

|

≥1~11/2(25.4~38) |

100(690) |

85(585) |

8 |

… |

||

|

360 |

RX |

≥3/16~11/2(4.75~38) |

55(380) |

25(170) |

20 |

… |

|

363,364 |

RX |

≥3/16~11/2(4.75~38) |

75(515) |

45(310) |

10 |

… |

A SR= 消除应力;RX=基本重结晶;

B 在65℉和85℉(18℃和29℃)之间进行纵向和横向实验。

C t=材料厚度

D 受横轧限制,横向伸长率是易变的。

表2 化学成分要求

|

元素 |

成分% |

|||||

|

材料牌号 |

||||||

|

360 |

361 |

363 |

364 |

365 |

366 |

|

|

C |

0.030 |

0.010 |

0.010~0.030 |

0.010~0.040 |

0.010 |

0.030 |

|

O,A |

0.0015 |

0.0070 |

0.0030 |

0.030 |

0.0015 |

0.0025 |

|

N,A |

0.002 |

0.002 |

0.002 |

0.002 |

0.002 |

0.002 |

|

Fe |

0.010 |

0.010 |

0.010 |

0.010 |

0.010 |

0.010 |

|

Ni |

0.002 |

0.005 |

0.002 |

0.005 |

0.002 |

0.005 |

|

Si |

0.010 |

0.010 |

0.010 |

0.005 |

0.010 |

0.010 |

|

Ti |

… |

… |

0.40~0.55 |

0.40~0.55 |

… |

… |

|

W |

… |

… |

… |

… |

… |

27~33 |

|

Zr |

… |

… |

0.06~0.12 |

0.06~0.12 |

… |

… |

|

Mo |

余量 |

余量 |

余量 |

余量 |

余量 |

余量 |

A 在分析方法取得同意之前,这几项值有偏差不能不能作为拒收的理由。

拉伸试验用的试样应按照试验方法标准E8或E345(用箔材)进行制备和试验。测定抗拉性能,在过0.6%剩余变形之前应使用0.002~0.005英寸/英寸·分钟(或毫米/毫米·分钟)的应变速率,然后采用0.02~0.05英寸/英寸·分钟的速率直至破断。

对于中厚板和带材,弯曲试验用试样应在65℉和85℉温度之间能经受90度或大角度的弯曲而不会产生裂纹。材料应在表3中按不同类型所示的半径上进行弯曲。弯曲试验用的试样至少应有0.5英寸(12.7毫米)宽,并去处毛刺。压力和压头速度应为5~10英寸(127~254毫米)/分钟。

表3

|

钼材类型 |

℉ |

℃ |

|

360 |

1650 |

900 |

|

361 |

1650 |

900 |

|

363 |

2100 |

1150 |

|

364 |

2100 |

1150 |

|

365 |

1650 |

900 |

|

366 |

1900 |

1040 |

6. 尺寸容许偏差

本标准包括的钼和钼合金材料的厚度容差应按表4中的规定。

表4

|

厚度,英寸(毫米) |

平整度容差,% |

|

0.005~0.187(0.13~4.75) |

4 |

|

3/8~1/2(4.75~12.7) |

5 |

|

>1/2~1(>12.7~25.4) |

8 |

|

>1~11/2(>25.4~38) |

8 |

宽度容差应由需方和厂方之间商定。通常,剪切容差为±1/16英寸(±1.6毫米),而开槽容差为±1/32英寸(±0.8毫米)。

长度和镰刀弯公差应由厂方和需方之间商定。通常,长度和镰刀弯容差以每英尺长度偏差±1/16英寸(±1.6毫米)表示。

钼和钼合金的扁平产品的平整度容差如表下:

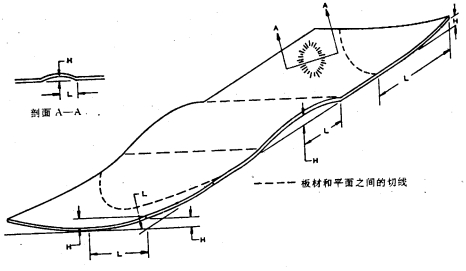

按下列公式确定平整度容差:(图1)

图1.板材和薄板的平整度容差

平整度容差,%=(H/L)X100

式中:

H=薄板的平面和底面之间的距离(基准平面和扁平产品底面之间的垂直距离);

L=薄板上的高点和与平面接触点之间的距离(在测定H处扁平产品的高点和扁平产品底面与基准面接触点之间的水平距离)。

7.. 制造质量、表面精度和外观

钼和钼合金中厚板材、薄板、带材和箔材应无影响预定用途特性的有害的内部和外部缺陷。

材料可以按照轧制、表面清理、机加工或表面研磨等状态供货。

应允许厂方去处表面的缺陷,其条件是缺陷的去处不会把材料规定尺寸的容差减低到允许的值以下。

8. 化学分析方法

本标准列举的化学成分要求,万一双方意见相同,应采用ASTM为仲裁而批准的方法进行测定。如无这类试验方法可用,可采用厂方和需方之间共同商定的分析方法。

9. 包装和装箱标志

除非另有规定按照本标准购买的材料使用包装箱或其他适当保护性包装物进行包装,而且应标上搬运要求。

10. 产品标志

除非另有规定,每一块中厚板材、薄板或带材,都应清晰地打上标记或附标签,其内容有:本标准号、材料类型号和状态、炉次或批量号、商标和标称厚度(英寸)。标记能经受正常的搬运,而且使用标准的清洗剂就能清洗掉。

成卷的薄板、带材和箔材在每卷的外侧应标上相同的标记。